Avec une précision de mesure élevée, une vitesse de réponse rapide, une forte capacité anti-interférence, l'instrument de mesure continue de la température de l'acier fondu de type WLX-II permet une surveillance en ligne en temps réel de la variation de température de l'acier fondu, qui est la mesure de température de l'acier fondu de haute précision de dernière génération nationale. produit.Grâce à son application dans diverses aciéries, la fiabilité et la stabilité du produit sont suffisamment affirmées.C'est sûrement le produit idéal pour remplacer le thermodétecteur à thermocouple platine rhodium.

Plage de mesure : 700-1650℃

Incertitude de mesure : ≤ ±3℃

Durée de vie du tube de température : ≥24 heures (des tubes de température de durée de vie différente peuvent être produits en fonction de la situation du site)

Température d'utilisation : 0-70 ℃ (détecteur), 5-70 ℃ (processeur de signal)

Sortie standard : 4-20 mA/1-5 V (correspondant à 1450-1650 ℃)

Force motrice de sortie : ≤400Ω(4-20mA)

Précision de sortie : 0,5

Alimentation : Ac220V ± 10 V, 50 HZ

Puissance : processeur de signal 30 W et grand écran 25 W.

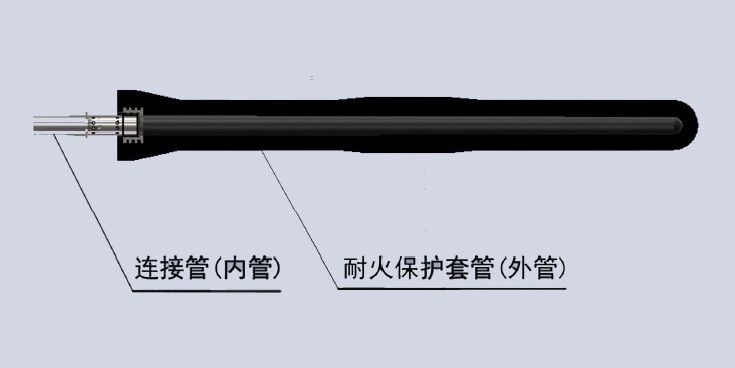

Le tube de température se compose d'un tube de raccordement et d'un boîtier de protection ignifuge.Le boîtier de protection ignifuge est relié au détecteur via un tube de raccordement.Selon la profondeur différente de l'acier fondu du répartiteur et la corrosion de l'acier fondu par rapport au tube de température, la longueur de la température a des spécifications de 1 100 mm, 1 000 mm et 850 mm ;le diamètre a des spécifications de 85 mm et 90 mm, qui peuvent être personnalisées en fonction des besoins des utilisateurs.

Le tube de température est directement inséré dans l'acier fondu pour percevoir la température ;la profondeur d'insertion ne doit pas être inférieure à 280 mm.Le signal de mesure de la température provient du côté intérieur du bas du tube extérieur ;le temps de réponse de l'instrument est fondamentalement égal au temps de transmission de l'énergie du côté extérieur du bas du tube de température vers le côté intérieur.Le tube de connexion est utilisé pour la connexion entre le tube de température et le détecteur.Le tube intérieur sert principalement à éliminer la fumée à l’intérieur du tube et à assurer la propreté du trajet de la lumière.

| Article | Corps | Ligne de scories aluminium-magnésium-carbone | Ligne de scories de magnésium |

| Al2O3% | 54,8-56,2 | 61,7-62,2 | 22,7-23,3 |

| SiO2% | 7.0-8.0 | ||

| ZrO2% | |||

| MgO% | 8,5-9,0 | 41,4-42,0 | |

| FC% | 27.1-27.9 | 25,0-25,4 | 29,2-30,0 |

| Densité volumique g/cm² | 2.46-2.53 | 2,71-2,79 | 2,48-2,52 |

| Porosité apparente % | 11,5-14,8 | 11.4-13.8 | 11,8-12,8 |

| Résistance à l'écrasement à froid MPa | 20,9-32,9 | 21,2-27,6 | 20,7-26,7 |

| Résistance à la flexion à température normale MPa | 20,9-32,9 | 5.4-7.3 | 5,5-8,3 |

Le détecteur se compose de composants optiques, d'un convertisseur photoélectrique, d'une ligne de transmission de signal, d'une prise de sortie et d'un conduit d'air de refroidissement, etc. La borne d'entrée du détecteur se connecte au tube de connexion du tube de température ;le terminal de sortie se connecte au processeur de signal via une prise 6P ;les bornes d'entrée et de sortie sont reliées par une ligne de transmission de signal protégée par le conduit flexible d'air de refroidissement.Le système optique transmet le signal de rayonnement infrarouge envoyé du bas du tube de température au convertisseur photoélectrique, puis le convertisseur photoélectrique convertit le signal optique en signal électrique, puis le transmet au processeur de signal via une ligne de transmission de signal.

Le processeur de signal se compose d'un module d'alimentation, d'un module de traitement du signal analogique, d'un module de conversion analogique-numérique, d'un module de traitement numérique, d'un module de communication et d'un module d'affichage, etc. L'affichage sur grand écran se compose d'un module d'alimentation, d'un module de communication et d'un module d'affichage, etc.

Le processeur de signal a la fonction de double compensation de température, qui peut compenser automatiquement l'écart de mesure causé par la température ambiante du capteur et la température de fonctionnement de l'instrument.

Le processeur de signal reçoit le signal électrique entré par le détecteur ;La température de l'acier fondu mesurée est calculée par le microprocesseur selon la théorie du rayonnement infrarouge et affichée sur l'écran.En attendant, les données de température en temps réel peuvent être affichées sur grand écran grâce à la fonction de communication.Le signal électrique peut être transmis à l'ordinateur de contrôle principal pour surveiller en temps réel le processus de coulée continue.

1) En utilisant ce produit, nous pouvons détecter en continu et avec précision la température de l'acier fondu du répartiteur et la tendance de variation, prendre des mesures à temps pour éviter la purge ou le colmatage de la buse d'eau en raison d'une température plus élevée ou plus basse de l'acier fondu, réduire les pertes dues à la purge. -trous et gelés, et temps d'inactivité dus à des accidents, et améliorent donc le taux de fonctionnement de la machine de coulée.

2) En utilisant ce produit, nous pouvons connaître la règle de changement de température de l'acier fondu du répartiteur.Selon cette règle de changement, nous pouvons proposer des exigences de paramètres technologiques plus raisonnables au prochain processus, tel que la fabrication de l'acier et le raffinage.En faisant cela, nous pouvons non seulement abaisser la température de prélèvement de 15 à 20 ℃, mais également garantir un système de processus strict, augmenter le niveau de gestion et la précision de la mesure de la température.

3) Avec une mesure précise de la température, ce système peut réduire le degré de surchauffe de 5 à 10 ℃.En abaissant le degré de surchauffe, nous pouvons obtenir une zone cristalline équiaxiale plus large, soulager la ségrégation centrale de l'ébauche coulée, éviter efficacement les défauts de relâchement, de cavité de retrait et de fissure, et améliorer la qualité de l'acier ;en attendant, en abaissant le degré de surchauffe, nous pouvons augmenter la vitesse de coulée et la qualité de l'acier.Les pratiques d'application prouvent que ce système de mesure de la température peut augmenter la vitesse de coulée de 10 % en moyenne.